dünn用レザー製造現場視察〜大阪、大国町。

dünnブランドの要となるのは、レザーを薄く加工する技術。 その現場を視察させていただく機会を頂きました。

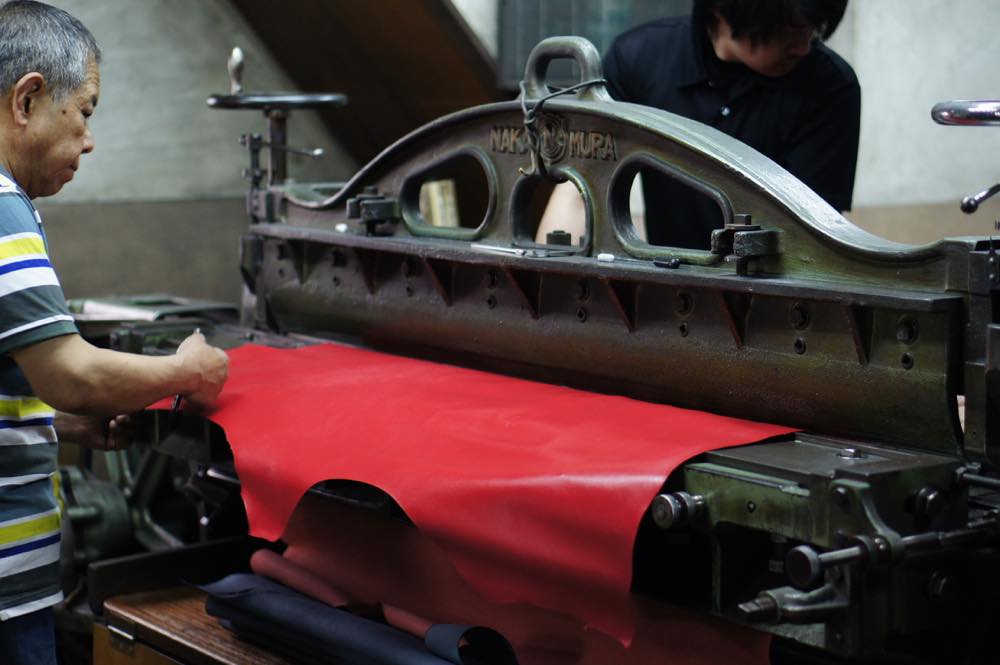

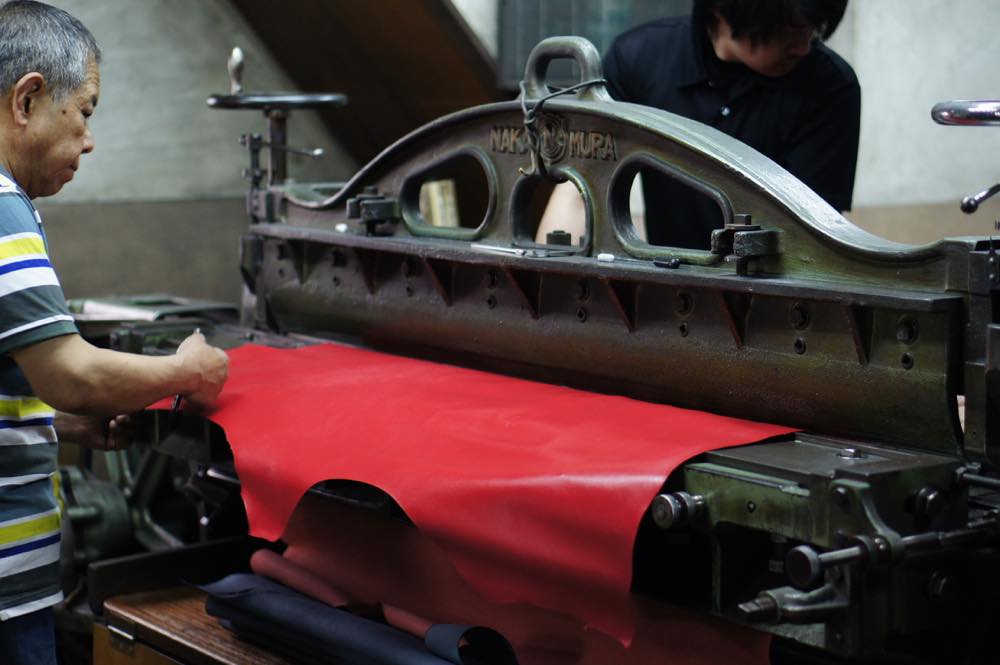

dünnに使用するレザーはまるまる一枚を薄く加工しています。 小型の漉き機は比較的購入、運用しやすいのですが、 これだけ大型の漉割機を使いこなし、 ほぼ均一に漉き割り工程を行うには熟練の技が不可欠です。

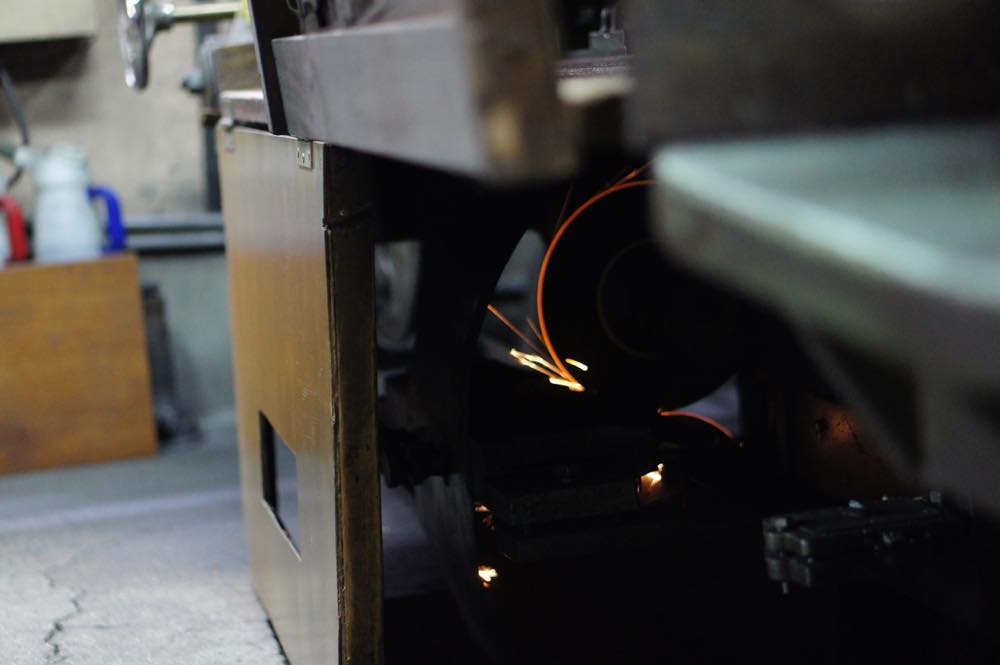

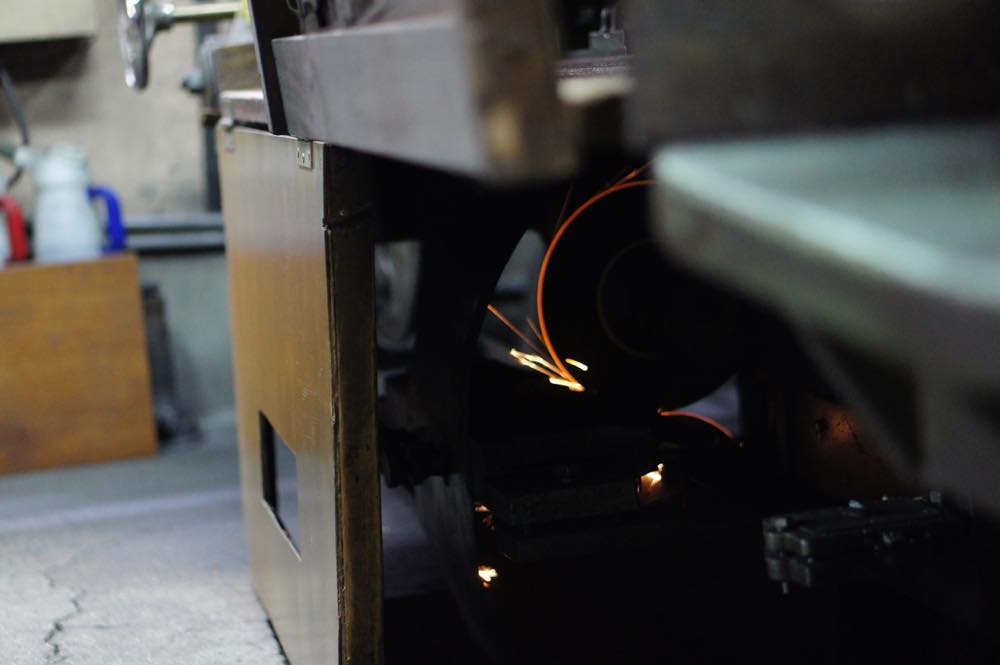

ローラー状の刃が回転をしながら、 革を漉くと同時に研がれていきます。

ローラー状の刃が回転をしながら、 革を漉くと同時に研がれていきます。

こちらがローラーの刃です。

漉割機の製造メーカーのサイトを確認していると、 革の一部を加工するのが「革漉き」 全体を加工するのが「漉割り」と区別されているようです。 今回の機械に似たものの説明もあります。 表面の銀面が剥がされた残りの革。 こちらの方がdünnで使われる革よりも厚かったりします。 現状リサイクルするしかないようで…。 何か作れそうなくらいです。

加工中の模様はこちらです。 私には非常に素早く見えたのですが、 これでも革が薄い分ゆっくり加工してくださってるとのことです。 職人さんの手つきは軽やかなので一見すると簡単に見えてしまうのですが、 大きな素材を均一に加工する技術は相当に高いものが必要とされています。 漉き割り専門で技術力の高い職人さんは貴重なため、 全国のタンナーさんからの依頼が絶えないようです。 大阪の職人が持つ確かな技術によって、私達のものづくりが支えられています。 この後、薄く加工された革は裏処理の工程へと向かいます。 そして、「秘密の配合」で作られている溶剤を用意。 実は、先ほどの工程で刃を研ぎながら漉割を行う際に若干鉄粉が飛ぶのですが、 その鉄を浮き上がらせて取り除く為の「除鉄剤」なるものも含まれているそうです。

そして、「秘密の配合」で作られている溶剤を用意。 実は、先ほどの工程で刃を研ぎながら漉割を行う際に若干鉄粉が飛ぶのですが、 その鉄を浮き上がらせて取り除く為の「除鉄剤」なるものも含まれているそうです。

一般的な裏処理工程で、1枚まるまるを90度垂らして作業できる環境は非常に少ないそうです。 そのため、ムラ無く溶剤を塗布することが可能になります。

一般的な裏処理工程で、1枚まるまるを90度垂らして作業できる環境は非常に少ないそうです。 そのため、ムラ無く溶剤を塗布することが可能になります。

裏処理は工夫次第でいろいろな表現ができるそうです。 透明以外にも、様々な色でグラデーションをつけることもできてしまいます。 表現の幅が広がりますね!

裏処理は工夫次第でいろいろな表現ができるそうです。 透明以外にも、様々な色でグラデーションをつけることもできてしまいます。 表現の幅が広がりますね!  実際の作業の様子はこちらです。 大阪ならではのものづくりの現場を見て、同じ大阪で企画開発をしている者として この技術をぜひ世に広めないといけないという使命感にも駆られました。 色々とアイデアが出てきそうです!

実際の作業の様子はこちらです。 大阪ならではのものづくりの現場を見て、同じ大阪で企画開発をしている者として この技術をぜひ世に広めないといけないという使命感にも駆られました。 色々とアイデアが出てきそうです!

その1、漉割工程

場所は大阪、大国町。周辺には皮革、縫製製品関連の会社が多く集まっています。

dünnに使用するレザーはまるまる一枚を薄く加工しています。 小型の漉き機は比較的購入、運用しやすいのですが、 これだけ大型の漉割機を使いこなし、 ほぼ均一に漉き割り工程を行うには熟練の技が不可欠です。

ローラー状の刃が回転をしながら、 革を漉くと同時に研がれていきます。

ローラー状の刃が回転をしながら、 革を漉くと同時に研がれていきます。

こちらがローラーの刃です。

漉割機の製造メーカーのサイトを確認していると、 革の一部を加工するのが「革漉き」 全体を加工するのが「漉割り」と区別されているようです。 今回の機械に似たものの説明もあります。 表面の銀面が剥がされた残りの革。 こちらの方がdünnで使われる革よりも厚かったりします。 現状リサイクルするしかないようで…。 何か作れそうなくらいです。

加工中の模様はこちらです。 私には非常に素早く見えたのですが、 これでも革が薄い分ゆっくり加工してくださってるとのことです。 職人さんの手つきは軽やかなので一見すると簡単に見えてしまうのですが、 大きな素材を均一に加工する技術は相当に高いものが必要とされています。 漉き割り専門で技術力の高い職人さんは貴重なため、 全国のタンナーさんからの依頼が絶えないようです。 大阪の職人が持つ確かな技術によって、私達のものづくりが支えられています。 この後、薄く加工された革は裏処理の工程へと向かいます。

その2、裏処理工程

漉割工程を経て厚さ0.4〜0.6mmに薄くなった革。 このままだと柔らかすぎて商品を成形するのにはなんとも心もとない状態です。 その対策として、革の裏面(床面)に対する処理を行います。 こちらも大国町の非常に雰囲気のある工場です。 まず、革を垂らすために木材に打ち付けます。 そして、「秘密の配合」で作られている溶剤を用意。 実は、先ほどの工程で刃を研ぎながら漉割を行う際に若干鉄粉が飛ぶのですが、 その鉄を浮き上がらせて取り除く為の「除鉄剤」なるものも含まれているそうです。

そして、「秘密の配合」で作られている溶剤を用意。 実は、先ほどの工程で刃を研ぎながら漉割を行う際に若干鉄粉が飛ぶのですが、 その鉄を浮き上がらせて取り除く為の「除鉄剤」なるものも含まれているそうです。

一般的な裏処理工程で、1枚まるまるを90度垂らして作業できる環境は非常に少ないそうです。 そのため、ムラ無く溶剤を塗布することが可能になります。

一般的な裏処理工程で、1枚まるまるを90度垂らして作業できる環境は非常に少ないそうです。 そのため、ムラ無く溶剤を塗布することが可能になります。

裏処理は工夫次第でいろいろな表現ができるそうです。 透明以外にも、様々な色でグラデーションをつけることもできてしまいます。 表現の幅が広がりますね!

裏処理は工夫次第でいろいろな表現ができるそうです。 透明以外にも、様々な色でグラデーションをつけることもできてしまいます。 表現の幅が広がりますね!  実際の作業の様子はこちらです。 大阪ならではのものづくりの現場を見て、同じ大阪で企画開発をしている者として この技術をぜひ世に広めないといけないという使命感にも駆られました。 色々とアイデアが出てきそうです!

実際の作業の様子はこちらです。 大阪ならではのものづくりの現場を見て、同じ大阪で企画開発をしている者として この技術をぜひ世に広めないといけないという使命感にも駆られました。 色々とアイデアが出てきそうです!